ХОЛОДИЛЬНЫЕ УСТАНОВКИ ДЛЯ

РЕЗИНОВОГО ЛИСТА. Китай.

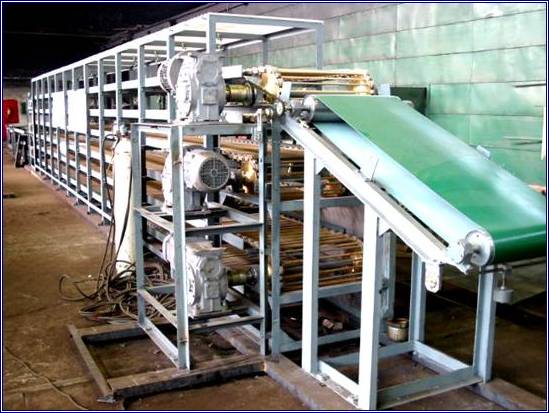

Охлаждающая установка

резинового полотна, укороченная, медленная,

шириной до

Управление PLC, программа,

чертежи, паспорт и индикация кнопок на русском языке.

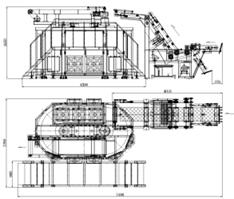

Машина представляет собой цельную одноэтажную рамную

конструкцию, на раме установлены вентиляторы.

Последовательность

каждого устройства: переднее конвейерное и подъемное устройство водяная

раковина, охлаждающая установка, устройство продольной резки, заднее

конвейерное и подъемное устройство, автоматическое поворотное устройство +

устройство для перемещения поддонов.

Комплект поставки:

1. Переднее подъёмное устройство c устройством печати и прессования стыковки - 1 шт.

2. Ванна антиадгезионная 1 шт.

3. Охлаждающая транспортёрная камера с 6 вентиляторами - 1 шт.

4. Продольно-резательный станок – 1 шт.

5. Задний транспортёр с подъемным устройством - 1 шт.

6. Автоматический укладчик-качалка змейкой на поддон с поперечно-отрезным станком + поперечное смещение поддона для укладки в два ряда - 1 шт.

7. Шкаф электрического управления - 1 шт.

8. Болты фундаментные - 20 шт.

Технические

характеристики линии.

Максимальная ширина листа: 450 мм.

Толщина листа: 6…12 мм.

Линейная скорость транспортировки

резиновых листов 0,5…4 м/мин.

Длина сетчатого ремня из нержавеющей стали внутри холодилки: 8,5 м

Количество этажей – 1

Метод охлаждения: воздушное охлаждение. Количество вентиляторов охлаждения – 6 х 0,55 кВт. = 3,3 кВт.

Количество разрезаемых продольных ножей – 7 шт.

Общая мощность: 21,18 кВт.

Напряжение ~380В. 50Гц.

Общий размер линии: ~ 16 х 1,5 х 3,15 м. Использование безопасной зоны: 28 х 3,5 м.

Вес: ~ 3000 кг.

Переднее подъёмное устройство.

Подъем переднего конвейерного устройства включает в себя мотор-редуктор, переднюю ленту, печатное колесо, корпус кнопок с кнопкой пуска, кнопку остановки и кнопку аварийной остановки всей линии смонтированы сбоку на опоре ленточного конвейера.

Пневматический цилиндр управляет подъемом, кольцевой термостойкой конвейерной лентой, инвертор регулирует скорость транспортировки ленточного конвейера.

Устройство печати и прессования места стыковки полотна.

Печатное колесо устанавливается на конвейерную ленту, а на колесе можно заменить 6 английских букв или цифр.

На конвейерной ленте установлены пневматические прижимные ролики, которые используются для сжатия полотна для предотвращения скольжения; в то же время они используются для сжатия стыка полотна.

Ванна антиадгезионная.

Ванна включает в себя мойку из нержавеющей стали, электромагнитный клапан (для синхронизации впрыска воды), нейлоновую конвейерную ленту, мотор-редуктор, устройство сдува воды на выходе под высоким давлением 1 компл.

Назначение: пропитывает и охлаждает резиновый лист, который транспортируется через переднее конвейерное устройство, антиадгезионный изолятор внутри раковины предотвращает прилипание резины во время хранения.

Ванна одноэтажная изготовлена из нержавеющей стали 201, охлаждающая труба подключена к источнику охлаждающей воды для непрерывного охлаждения изолятора с целью максимального снижения температуры изолятора.

Ремень с нейлоновым блоком и прижимной ролик установлены внутри раковины для транспортировки резинового листа.

Устройство принудительного сдува водой на выходе для продувки резинового листа от жидкости, прикрепленной к резиновому листу.

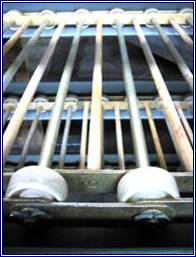

Охлаждающая камера.

Охлаждающая камера включает мотор-редуктор, ленточный конвейер с сеткой из нержавеющей стали 304, раму машины, осевые вентиляторы 6 штук, поддон для воды.

Конвейерная лента с ячейками из нержавеющей стали 304 (диаметр стальной проволоки 2 мм., с ячейкой 15*20 мм., воздухопроницаемая и прочная) установлена внутри охлаждающего камеры. Инвертор регулирует скорость транспортировки ленточного конвейера; направляющее устройство резинового листа на сетке предотвращает отклонение резинового листа. Ширина сетки конвейерной ленты - 450 мм. Внизу сетчатой конвейерной ленты находится поддон для воды.

6 вентиляторов устанавливаются над полотном.

Резиновый лист, выходящий из ванны, автоматически продолжает транспортироваться сеткой внутри охлаждающей камеры.

Продольно-резательный станок.

Количество ножей 7 шт. Круглые ножи с повышенной твердостью установлены на валке в середине заднего отводного ленточного конвейера, каждый нож управляется для движения вверх и вниз с помощью пневматического цилиндра отдельно, а расстояние между ножами регулируются. На круглом ноже имеется зазор W2 мм. для соединения обрезанных резиновых лент для того чтобы резиновые ленты не запутались во время их раскачивания и укладки на поддон.

Минимальная ширина ленты 50 мм.

Задний транспортёр с подъёмным устройством.

Заднее транспортирующее устройство включает в себя ведущий и ведомый валки, продольный нож 7 шт, опорный ролик, мотор-редуктор, станину машины.

Ленточный конвейер имеет прижимной ролик, зажим, подъемник и транспортирует резиновый лист в режущий и подающий ленточный конвейер.

Автоматический укладчик-качалка.

Кино

автоматический укладчик с другой холодилкой с сайта поставщика(не Ютуб)..

Устройство автоматического складывания змейкой, автоматического взвешивания и автоматической поперечной пневматической отрезкой полотна. Ширина укладки качелями составляет около 1-1,2 м., высота укладки - около 1 м., вес сложенной на поддон резины - около 1 тонны. Для смены поддона нужен только один рабочий, другие работы будут выполняться автоматически.

Он включает в себя мотор-редуктор, качающий бункер из нержавеющей стали, устройство для прессования резиновых листов, подъемное устройство - 1шт. Рельсы для хранения пустого поддона, систему взвешивания.

Опция-поперечное смещение поддона: при укладке на поддон в два ряда, например: две стопки полотна по 380мм., необходимо производить ещё дополнительное смещение поддона (по ширине 800мм.), т.е. сначала уложить змейкой с одной стороны поддона, на ширине 400мм., а как достигнет установленного веса, например: 500 кг., отрезать, а затем сместить поддон и уложить с другой стороны и, как достигнет установленного веса 1000 кг., отрезать полотно и сменить поддон на следующий Устройство поперечного отрезания полотна – включается от весов. Включает мотор вращения ножа и пневмоцилиндр прижимает нож к полотну, который производит поперечное отрезание.

Пневматического часть управления.

Она контролирует движение каждого цилиндра при приемке и прессовании, а компоненты пневматического управления выбираются из высококачественных продуктов с надежной работой.

Управление пневмоцилиндрами подъёмного, прижимного и поперечно-отрезного устройств.

Электрическая система управления.

Электрическая система управления состоит из шкафа управления, главной консоли, резинового маятникового устройства, кнопки аварийного останова и т.д.

Скорость транспортировки на всей линии использует систему регулирования скорости преобразования частоты, которая может регулировать скорость как одиночного действия, так и совместно, одним ключом.

Для всей линии используется ручное и автоматическое управление нажатием одной кнопки. Ручное, в основном, используется для отладки и устранения неполадок.

Режим управления вентилятором предполагает групповое управление, и каждая группа двигателей имеет автоматический выключатель максимальной токовой защиты двигателя.

Управление вентилятором периодическое, каждый двигатель имеет автоматический выключатель защиты от перегрузки по току.

Тайваньская пневматика.

Mitsubishi или Siemens – инвертеры.

Тайваньский конвейерные ленты.

Остальные части китайские.

Поставка

в высоком 40 футовом контейнере 40HQ.

Кино холодилка в работе. Видео с сайта поставщика.

Цена Линии XPGL-450W в С.Петербурге со скоростью 0,5…4 м/мин.–

4.498.000=00 рублей с НДС 20% (На 8 июня

2022г. Курс $=60,15р.) + стоимость доставки до Вас.

+ стоимость доставки до Вас.

Предоплата 70%, остальные при готовности отгрузки из

С.Петербурга.

Срок изготовления – 2 месяца + 2 месяца доставка морем и

таможня.

ПНР за доп.оплату.

Гарантия 1 год.

Охлаждающая укороченная

установка резинового полотна шириной до

Кино холодилка в работе. Видео с сайта поставщика(не youtube).

Управление PLC, весь комплект

электроприборов - Siemens, программа, чертежи,

инструкция и индикация кнопок русская.

Комплект

поставки:

1. Переднее подъёмное устройство 1 шт. Мотор и редуктор, передний съемный ремень, прижимной валок, удерживающий ролик.

2. Устройства для замачивания целлюлозы (антиадгезивная ванна) 1 шт. Мотор и редуктор, смесительное устройство, бак для воды, циркуляционный водяной насос.

3. Грузоподъемное устройство 1 шт. Мотор и редуктор, нейлоновая сетка, поддон для воды.

4. Устройство воздушного охлаждения 1 шт. Пневматическое приводное устройство, подвесной стержень, цепь подвесного стержня, вентилятор, поддон для воды, циркуляционный насос.

5. Заднее подъёмное устройство 1 шт. Мотор и редуктор, конвейерная лента, прижимной валок.

6. Автоматическое устройство для подбора резины 1 шт. Манипулятор, пневмосистема, мотор и редуктор, направляющая.

7. Качели 1 шт. Мотор и редуктор, поворотный бункер из нержавеющей стали, поворотный стержень.

8. Электрический шкаф управления 2 шт. Главный электрошкаф 1 комплект; Кнопки управления шкафом 2 шт; комплект электрических деталей; страховочный тросовый выключатель 4 комплекта; аварийный выключатель 2 комплекта; кабель от главного шкафа управления ко всем кнопкам, двигателю и контрольной точке.

9. Фундаментный болт 20 шт.

10. Руководство 1 шт. Электрическая принципиальная схема, макет всей линии; руководство. Китайский и русский.

1. Рабочие условия:

1.1. Использование: замочить, охладить и высушить резиновый лист от компрессорной машины, затем непрерывно качать.

1.2. Окружающая среда: Мин. температура 5°С. Макс. температура 40°С. Относительная влажность: макс. 95% ;

1.3. Электропитание: переменный ток 380 В., 50 Гц., 3 фазы.

1.4. Давление охлаждающей воды: 0,4 МПа., температура воды: 20 ~ 30°С.

1.5. Давления сжатого воздуха: 0,6 ~ 0,8 МПа.

1.6. Давление охлаждающей воды: 0,4 МПа.

2. Основные технические параметры

2.1. Макс. Ширина листа:

2.2. Толщина листа: 4 ~

2.3. Макс. длина резинового листа, свисающего вниз: 1400мм.

2.4. Расстояние для подвесной

штанги:

2.5. Линейная скорость

транспортировки резиновых листов: 4 ~

2.6. Способ охлаждения: воздушное охлаждение, вентиляторы 6 шт. по 0,55 кВт.

2.7. расход воды: ~ 0,3 м3/ч

2.8. Общий размер: ~ 9 х 4,2 х

2.9. Используйте безопасную зону:

11 x

2.10. Вес: ~

2.11. Общая мощность: ~ 12 кВт.

Переднее подъёмное устройство.

Пневмоцилиндр контролирует поворот взлетной полки вверх и вниз, снимает резиновый лист с вальцев; высота подъёма регулируется, поддерживается синхронная скорость с вальцами и подъемным устройством. Скорость системы передачи регулируется с помощью двигателя и инвертора.

Прижимное устройство.

Он имеет триплет, ручной поворотный клапан и герметичный цилиндр, управляет прижимным валком вверх и вниз через ручной поворотный клапан, сжимает прерывистый резиновый лист вместе и делает резиновый лист непрерывным листовым материалом.

Устройство для замачивания целлюлозы (антиадгезивная

ванна).

Замочите резиновый лист, который транспортируют из устройства для снятия, и извлекают изолят, чтобы защитить резиновый лист, слипшийся вместе. Он имеет желоб изолятора и смесительный желоб, который изготовлен из нержавеющей стали 201, желоб изолятора имеет конструкцию вверх-вниз и имеет систему охлаждения, проходящую через охлаждающий изолятор и понижающую температуру изолятора.

Антиадгезивная ванна.

Материал водосточного желоба: нержавеющая сталь 201.

Материал каркаса: сварка квадратной трубы из углеродистой стали A3.

Мощность блендера 0,55 кВт.

Зажимно-подъемное устройство.

Оно зажимает и транспортирует резиновый листовой изолятор до воздухоохладителя, увлекает транспортировку сеткой из нейлонового модуля. Губчатый всасывающий ролик установлен на месте впускного лотка для воды из резинового листа для того, чтобы всасывать воду на поверхность резинового листа, и чтобы изолятор отводился резиновым листом как можно меньше, чтобы уменьшить количество отходов.

Устройство воздушного охлаждения.

Он состоит из рамы машины, платформы, охлаждающего вентилятора, устройства для подвешивания штанг и дефлектора. Охлаждающий вентилятор имеет малошумный осевой вентилятор; подвесной стержень из нержавеющей стали 304 и имеет палец, который защищает резиновый лист скольжения, он приводится в движение двигателем и редуктором. Скорость транспортировки регулируется инвертором.

Автоматическое устройство захвата.

Устройство захвата имеет автоматический манипулятор, который приводится в движение воздушным цилиндром и надевается над конвейерной лентой. Используется для захвата резинового листа и транспортировки его к поворотному устройству. Этот набор устройств приводится в движение и контролируется пневматическим цилиндром и двигателем автоматически.

Ленточный конвейер.

Он транспортирует резиновый лист через кольцевую конвейерную ленту без соединения с роликом распределения давления. Скорость транспортировки регулируется инвертором. Он транспортирует резиновый лист на подвесной штанге к измерительному и режущему устройству. Резиновая платформа комплектации установлена на стороне вентилятора.

Пневматическая часть управления.

Он контролирует подъём и каждое действие пневмоцилиндра во время нажатия.

Электрическая система управления.

Он состоит из шкафа управления, основного шкафа управления и кнопок аварийного останова. Шкаф управления находится на земле рядом с подъёмным устройством.

Скорость транспортировки всей производственной линии - это система регулирования скорости инвертора, это не только регулирование скорости одного действия, а также одно ключевое регулирование скорости сцепления.

Вся производственная линия имеет ручное и автоматическое управление одним ключом, ручное управление для ввода в эксплуатацию и устранения неисправностей.

Вентилятор управляется партиями, каждый двигатель имеет автоматический выключатель защиты от перегрузки по току.

Кино холодилка в работе. Видео с сайта поставщика. НЕ Ютуб.

Цена в Санкт-Петербурге - 3.543.000=00 рублей с НДС 20% (На 14 января 2020г. Курс $=61,35р.) + стоимость доставки до Вас.

Предоплата 70%, остальные 30% по приходу в

Россию.

Срок поставки – 5,5 месяцев.

Установка охлаждающая

резинового полотна шириной до

Управление PLC, весь комплект

электроприборов - Siemens, программа, чертежи,

инструкция и индикация кнопок русская.

Кино линия с 16 вентиляторами с продольной и поперечной резкой. Видео с сайта поставщика, не с youtube.

1. Переднее подъёмное устройство 1 шт.

2. Устройство печати, прессования стыковки 1 шт.

3. Ванна антиадгезионная 1 шт.

4. Подъемное устройство 1 шт.

5. Охлаждающая камера с 16 вентиляторами 1 шт.

6. Задний отводной ленточный конвейер 1 шт.

7. Продольно-резательный станок – 1 шт.

8. Автоматический укладчик 1 шт.

Опция: поперечное смещение поддона (не входит в основной комплект поставки)

9. Шкаф электрического управления 1 шт.

10. Болты фундаментные 20 шт.

Технические

характеристики линии.

Максимальная ширина листа: 450 мм.

Толщина листа: 4…12 мм.

Количество разрезаемых продольных ножей – 9.

Макс. длина свисающего резинового листа: 1400 мм.

Расстояние для подвесного стержня: 101,6 мм.

Количество резиновых листов, находящихся в камере охлаждения: 168 м. (~ 1100 кг., ширина 450 мм., толщина 12 мм.)

Линейная скорость транспортировки резиновых листов: 1…30 м/мин.

Скорость качания резинового листа: 10….20 раз/мин.

Метод охлаждения: воздушное охлаждение, вентилятор 16 шт. по 0,55 кВт./шт. х 16 шт. = 8,8 кВт.

Расход воды: ~ 0,3 м3/ч.

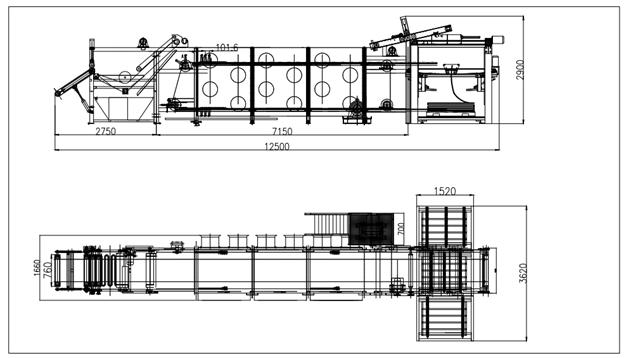

Общий размер линии: ~ 13,5 х 2,1 х 2,9 м. Использование безопасной зоны: 16,5 х 4,5 м.

Вес: ~ 7800 кг.

Общая мощность: ~ 25,8 кВт.

Переднее подъёмное устройство.

Используется бесконечная конвейерная лента без стыков, а преобразователь частоты регулирует скорость конвейера.

печатающее и стыковочное устройство

Устройство печати и прессования места стыковки полотна.

Печатное колесо устанавливается на конвейерную ленту, а на колесе можно заменить 6 английских букв или цифр.

На конвейерной ленте установлены пневматические прижимные ролики, которые используются для сжатия полотна для предотвращения скольжения; в то же время они используются для сжатия стыка полотна.

Ванна антиадгезионная.

Транспортируемый от съемного устройства полотно смачивается в антиадгезионной ванне, чтобы защитить резиновый лист от слипания. Он имеет изолирующий лоток и смесительный лоток, который изготовлен из нержавеющей стали 201, изолирующий лоток имеет вертикальную конструкцию и систему охлаждения, проходящую через охлаждающий изолятор и снижающий температуру изолятора.

Подъемное устройство.

Для зажима и транспортировки резинового листа к подвеске на стержнях с помощью двух транспортных сетевых лент модуля без соединительных колец резиновый лист не соскользнет из-за большого наклона; сетевой пояс модуля имеет максимальную гарантию диапазона воздухопроницаемости резинового листа, а вентиляторы продувают резиновый лист для предотвращения прилипания резинового листа к ремню из-за высокой температуры; Улучшение охлаждающего эффекта для резинового листа; инвертор регулирует скорость конвейерной ленты. Основная функция подъемного ремня заключается в транспортировке резинового листа на подвесные стержни.

Охлаждающая камера.

Она включает в себя: пневмопривод, подвесную штангу, подвесную цепь, вентилятор, поддон для воды и циркуляционный насос.

Вентиляторы устанавливаются сбоку, 4 вентилятора обдувают резиновый лист непосредственно групповым методом.

Привод моторредуктора и толкающих штанг сварены трубой из нержавеющей стали 304; инвертор регулирует скорость транспортировки. На дне находится поддон для воды, он изготовлен из нержавеющей стали 201 и служит для сбора загрязнений, падающих на землю. Цепь подвесных штанг имеет автоматический насос с синхронизирующим кольцом для регулярной подачи смазки.

Задний отводной ленточный конвейер.

Он транспортирует резиновый лист на подвесной штанге к поворотному устройству резинового листа для размещения резинового листа с распределяющим прижимным роликом.

Скорость транспортировки - инверторное регулирование.

Продольно-резательный станок.

Количество ножей 9 шт. Круглые ножи с повышенной твердостью установлены на валке в середине заднего отводного ленточного конвейера, каждый нож управляется для движения вверх и вниз с помощью пневматического цилиндра отдельно, а расстояние между ножами регулируются. На круглом ноже имеется зазор W2 мм. для соединения обрезанных резиновых лент для того чтобы резиновые ленты не запутались во время их раскачивания и укладки на поддон.

Минимальная ширина ленты 50 мм.

Добавлен мастер-ролик 1 шт., ведомый ролик 1 шт., прижимной ролик 1 шт., конвейер L=2 м. 1шт для заднего отводного ремня.

Мощность двигателя увеличена до 2,2 кВт.

Добавлен удерживающий ролик с защитой от прогиба на входе конвейерной ленты.

Автоматический укладчик-качалка.

Кино укладчик змейкой в работе. Видео с сайта поставщика. НЕ Ютуб.

Устройство автоматического складывания змейкой, автоматического взвешивания и автоматической резки. Ширина качелей составляет около 1-1,2 м., высота качелей - около 1 м., вес резины - около 1 тонны. Для смены поддона нужен только один рабочий, другие работы будут выполняться автоматически.

Он включает в себя мотор-редуктор, качающий бункер из нержавеющей стали, устройство для прессования резиновых листов, подъемное устройство-1шт. Рельсы для хранения пустого поддона, систему взвешивания.

Опция-поперечное смещение поддона: при укладке на поддон в два ряда, например: две стопки полотна по 380мм., необходимо производить ещё дополнительное смещение поддона (по ширине 800мм.), т.е. сначала уложить змейкой с одной стороны поддона, на ширине 400мм., а как достигнет установленного веса, например: 500 кг., отрезать, а затем сместить поддон и уложить с другой стороны и, как достигнет установленного веса, отрезать полотно и заменить поддон на следующий.

Пневматического часть управления.

Она контролирует движение каждого цилиндра при приемке и прессовании, а компоненты пневматического управления выбираются из высококачественных продуктов с надежной работой.

Управление пневмоцилиндрами взлетного устройства, прижимного устройства.

Электрическая система управления.

Электрическая система управления состоит из шкафа управления, главной консоли, резинового маятникового устройства, кнопки аварийного останова и т.д. Шкаф управления размещается на земле рядом с подъёмным устройством.

Скорость транспортировки на всей линии использует систему регулирования скорости преобразования частоты, которая может регулировать скорость как одиночного действия, так и совместно, одним ключом.

Для всей линии используется ручное и автоматическое управление нажатием одной кнопки. Ручное в основном используется для отладки и устранения неполадок.

Режим управления вентилятором предполагает групповое управление, и каждая группа двигателей имеет автоматический выключатель максимальной токовой защиты двигателя.

Управление вентилятором периодическое, каждый двигатель имеет автоматический выключатель защиты от перегрузки по току.

Тайваньская пневматика.

Mitsubishi или Siemens – инвертеры.

Тайваньский конвейер.

Остальные части китайские.

Поставка

в высоком 40 футовом контейнере 40HQ.

Цена в С.Петербурге Линии 450мм. со

скоростью 1…30 м/мин.– 6.097.000=00 рублей с НДС 20%. (На 20 февраля 2023г. Курс $=74,29р.) + стоимость доставки до Вас.

Опции:

·

Поперечное смещения поддона – 63.000=00 рублей с НДС 20% (На 20 февраля 2023г. Курс $=74,29р.) + стоимость доставки до Вас.

·

Поперечное

отрезанием полотна по окончании загрузки на паллет – Цена по запросу

Предоплата

70%, остальные при готовности отгрузки из С.Петербурга.

Срок изготовления – 3,5 месяца + 2 месяца доставка и

таможня.

ПНР за доп.оплату.

Гарантия 1 год.

Качалка-укладчик резинового

полотна или полос змейкой на поддон. Китай.

1. Основные технические параметры холодильной машины

Макс.ширина резинового листа

Толщина резинового листа 4 ~

Скорость перемещения резинового листа 4 ~ 30 м/мин

Общая мощность ~ 2,6 кВт.

Размер ~ L2700 * W1000 * H2300 мм.

Размер с обслуживанием, по полу L4700 * W2800 мм.

Вес

2. Обзор структуры холодильной машины.

2.1. Транспортная машина.

Он транспортирует резиновый лист через кольцевую конвейерную ленту без соединения с роликом распределения давления; Скорость транспортировки регулируется инвертором. Устройство ввода резинового листа имеет удерживающий ролик, ширина которого может регулироваться, а прижимной ролик установлен на конвейерной ленте. Поворотный рычажный поршневой бункер типа для резинового листа устанавливается в положение, при котором резиновый лист выводится из конвейерной ленты. Скорость качания контролируется и регулируется инвертором.

2.2. Электрическая система управления.

2.2.1. Электрическая система управления выполнена из главного электрического шкафа управления, кнопок аварийного останова. Шкаф управления размещен на стойке рядом с приемным устройством.

2.2.2. Скорость транспортировки и скорость качения резинового листа используют систему регулирования скорости инвертора.

2.2.3.

1) Пневматические компоненты: Тайвань.

2) Низковольтные устройства: Siemens.

3) Инвертор: Siemens.

4) Мотор редуктор: китайский бренд.

5) Ленточный конвейер: ПВХ, Тайвань.

7) Каркас: квадратная труба 100 *

60 *

Качающийся бункер для резинового

листа: нержавеющая сталь 201,

Ролик касаясь резинового листа: гальваническая обработка.

Комплект поставки:

|

№ |

Наим |

Кол |

Описание |

|

1 |

Противоскользящий удерживающий ролик |

1 |

Включено: опорный ролик, противоскользящий удерживающий ролик для резинового ввода |

|

2 |

Конвейер ленточный |

1 |

|

|

3 |

Приводное устройство |

1 |

Включено: мотор и редуктор, цепное колесо и цепь. |

|

4 |

Прижимной ролик |

1 |

|

|

5 |

Стойка машины |

1 |

Включено: мотор и редуктор, конвейерную ленту и прижимной ролик. |

|

6 |

Качалка |

1 |

В комплект входят: мотор-редуктор, качающийся бункер из резины из нержавеющей стали, качающийся стержень из резины, защитная ограждение. |

|

7 |

Эл.шкаф |

2 |

Включено: главный электрический шкаф управления 1 комплект, кнопки, тросовый выключатель безопасности 1 комплект, аварийный останов 2 комплекта, кабель от шкафа управления к кнопочной коробке, двигатель и каждую контрольную точку. |

|

8 |

Болт |

4 |

|

|

9 |

Паспорт |

1 |

Электрическая принципиальная схема; схема расположения; инструкция по применению. |

Цена в С.Петербурге – 895.000=00 рублей с

НДС 20%. (На 21 ноября 2019г. Курс $=63,81р.) + стоимость доставки до Вас.

Предоплата 70%, остальные при готовности отгрузки из

С.Петербурга.

Срок изготовления – 1,5 месяца + 2 месяца доставка морем.

Охлаждающая установка

резинового полотна шириной до

|

Ширина резинового листа (мм.) |

До 450 |

|

Скорость приемного конвейера (м/мин.) |

15~46 |

|

Количество подвесных стержней (шт.) |

28 |

|

Максимум. высота подвеса для резинового листа (мм.) |

1500 |

|

Мощность вентилятора охлаждения (кВт.) |

0,37 кВт.×10 шт. |

|

Максимум. мощность (3 фазы) (кВт.) |

10 |

|

Мощность двигателя всасывающего конвейера (кВт) |

2,2 |

|

Мощность водяного насоса (кВт.) |

0,75 |

|

Мощность двигателя смешивания (кВт.) |

0,4 |

|

Мощность подвесного мотора (кВт.) |

2,2 |

|

Внешний размер (Д × Ш × В) (мм.) |

7500×3300×2650 |

|

Вес кг. |

3500 |

Цена в С.Петербурге – 3.866.000=00 рублей

с НДС 20%. (На 5 ноября 2019г. Курс $=63,19р.) + стоимость доставки до Вас.

Предоплата 70%, остальные при готовности отгрузки из

С.Петербурга.

Срок изготовления – 4 месяца + 2 месяца доставка морем.

ХОЛОДИЛЬНАЯ УСТАНОВКА ДЛЯ РЕЗИНОВОГО ПОЛОТНА

600…900мм. Китай.

Особенности:

- Большое теплоотведение

осуществляет за счёт охлажденной холодной водой и отведения влажного

нагретого от резинового полотна воздуха вентиляторами, которых может быть

установлено от 8-18 штук (по заказу), следовательно очевиден быстрый

эффект охлаждения резинового полотна.

- Линейная скорость конвейеров

регулируется преобразователем частоты.

- Синхронизация скоростей

транспортёров и узлов регулируется за счет петли.

- Установка имеет модульную структуру,

следовательно, можно подобрать такую структуру, которая нужна заказчику.

- Возможна поставка полной протекторной линии или линии гермослоя

под габариты цеха.

Технические характеристики линий:

|

Модель / Характеристика |

XPG-600 |

XPW-600 screen belt type |

XPG-600A |

XPG-900 overhead

type |

|

Скорость (м/мин) |

~30 |

~30 |

~30 |

~40 |

|

Толщина (мм.) |

6-12 |

3-12 |

6-12 |

6-12 |

|

Ширина (мм.) |

600 |

600 |

600 |

800 |

|

Максимальное количество (кг.) |

280 |

200 |

418 |

1,500 |

|

Высота (мм.) |

1,400 |

layer of screen belt |

1400 |

1400 |

|

Расстояние между прутами транспортера (мм.) |

106 |

stainless steel screen belt |

106 |

106 |

|

Количество вентиляторов |

6-10 |

10-16 |

10-16 |

18-22 |

|

Мощность вент. (kw.) |

0.37 |

0.37 |

0.37 |

0.37 |

|

Производит. Вентиляторов (m3/h) |

5,300 |

5,300 |

5,300 |

5,300 |

|

Температура (оС.) |

≤40 |

≤40 |

≤40 |

≤40 |

|

Мощность (kw.) |

10 |

15 |

12 |

25 |

|

Электронная система контроля |

PLC контроль |

|||

|

Габаритный размер (мм.) |

11500x1800x3050 |

14700x1870x3075 |

12500x1800x3050 |

22000x3200x5650 |

|

Масса (кг.) |

6,500 |

8,500 |

7,300 |

20,000 |

Охлаждающая установка резинового полотна

шириной до

|

Макс. резиновая Ширина листа |

мм. |

600 |

|

|

Толщина резинового листа |

мм. |

4-10 |

|

|

Температура резины после охлаждения выше комнатной температуры |

°С. |

5~10 |

|

|

Линейная скорость принимающего транспортера |

м/мин |

3-35 |

|

|

Линейная скорость подвесного транспортёра |

м/мин |

1-1,3 |

|

|

Высота подвесного транспортёра |

мм. |

1000-1500 |

|

|

Количество охлаждающих вентиляторов |

шт. |

12 |

|

|

Мощность общая |

кВт. |

16 |

|

|

Габариты: |

длина |

мм. |

12250 |

|

|

ширина |

мм. |

2300 |

|

|

высота |

мм. |

2900 |

|

Вес |

тн. |

~11 |

|

Цена в С.Петербурге – 2.610.000=00 рублей

с НДС 20%. (На 17 января 2019г. Курс $=66,55р.) + стоимость доставки до Вас.

Предоплата 70%, остальные при готовности отгрузки из

С.Петербурга.

Срок изготовления – 1,5 месяца + 2 месяца доставка морем.

Охлаждающая установка

резинового полотна шириной до

Состав:

1. Загрузочный поднимающийся транспортёр консольного типа.

2. Ванна с антиадгезивом

для полотна шириной до

3. Отжим полотна от стеарата после ванны.

4. Зажимные, перемещаемые и подъемные устройства.

5. Устройства воздушного охлаждения.

6. Задний поднимающийся транспортёр.

7. Автоматический измеритель длины и поперечного отрезания полотна до 3м.

8. Пневмосистема.

9. Электрическая система управления.

Технические характеристики.

|

Макс. резиновая Ширина листа |

мм. |

600 |

|

|

Толщина резинового листа |

мм. |

4-12 |

|

|

Высота подвесного транспортёра |

мм. |

1400 |

|

|

Общая длина резинового полотна в установке |

м. |

174 |

|

|

Температура резины после охлаждения выше комнатной температуры |

°С. |

5~10 |

|

|

Линейная скорость |

м/мин |

4-30 |

|

|

Количество охлаждающих вентиляторов |

шт. |

16 |

|

|

Мощность каждого вентилятора |

кВт. |

0,55 |

|

|

Мощность общая установки |

кВт. |

16,75 |

|

|

Расход воды |

м3 |

5 |

|

|

Габариты: |

длина |

мм. |

12500 |

|

|

ширина |

мм. |

2300 |

|

|

высота |

мм. |

2400 |

|

Вес |

тн. |

~11 |

|

Цена в С.Петербурге – 3.278.000=00 рублей

с НДС 20%. (На 17 января 2019г. Курс

$=66,55р.) + стоимость доставки до Вас.

Предоплата 70%, остальные при готовности отгрузки из

С.Петербурга.

Срок изготовления – 1,5 месяца + 2 месяца доставка морем.

Охлаждающая установка

резинового полотна шириной до

Для работы совместно с резиносмесителем 75 литров.

Состав:

1. Загрузочный поднимающийся транспортёр консольного типа.

2. Ванна с антиадгезивом

для полотна шириной до

3. Отжим после ванны.

4. Зажимные и подъемные устройства.

5. Устройства воздушного охлаждения.

6. Задний поднимающийся транспортёр.

7. Автоматический измеритель длины и поперечного отрезания полотна до 3м.

8. Пневмосистема.

9. Электрическая система управления.

Технические

характеристики.

|

Макс. резиновая Ширина листа |

мм. |

600 |

|

|

Толщина резинового листа |

мм. |

4-12 |

|

|

Высота подвесного транспортёра |

мм. |

1400 |

|

|

Общая длина резинового полотна в установке |

м. |

174 |

|

|

Температура резины после охлаждения выше комнатной температуры |

°С. |

5~10 |

|

|

Линейная скорость |

м/мин |

4-30 |

|

|

Количество охлаждающих вентиляторов |

шт. |

16 |

|

|

Мощность каждого вентилятора |

кВт. |

0,55 |

|

|

Мощность эл.двигателя ванны антиадгезива 1 шт. |

кВт. |

0,55 |

|

|

Мощность общая установки |

кВт. |

20,6 |

|

|

Расход воды |

м3 |

5 |

|

|

Габариты отрезного траспортёра: |

длина |

мм. |

3800 |

|

|

ширина |

мм. |

2300 |

|

|

высота |

мм. |

1200 |

|

Габариты установки: |

длина |

мм. |

15300 |

|

|

ширина |

мм. |

2300 |

|

|

высота |

мм. |

2400 |

|

Вес |

тн. |

~11,5 |

|

Ванна для антиадрезива.

Технические

характеристики.

Материал ванны – нержавеющая сталь 201.

Рама сварена из углеродистой стали.

Мощность перемешивающего эл.двигателя - 0,55 кВт.

Автоматический

измеритель длины и поперечного отрезания полотна до 3м.

Технические

характеристики.

Электронный измеритель длины роторным шифратором.

Длину отрезания резинового листа можно установить.

Отрезка производится с помощью вращающего лезвия с эл.нагревом, максимальная температура ножа 200°С.

Ленточный транспортер перемещает отрезанный лист.

Цена в С.Петербурге Мод. XPGL-600GM. – 3.813.000=00

рублей с НДС 20%. (На 17 января 2019г. Курс

$=66,55р.) + стоимость доставки до Вас.

Предоплата 70%, остальные при готовности отгрузки из

С.Петербурга.

Срок изготовления – 1,5 месяца + 2 месяца доставка и

таможня.

Антиадгезионная

ванна GL-800 для полотна шириной до 600 мм. с приёмным поднимающимся транспортёром, устройством

изменения длины и поперечной отрезки резинового полотна. Китай.

Технические характеристики:

Максимальная ширина резки резинового листа: 600 мм.

Толщина резинового листа: 6-12 мм.

Ширина ленточного конвейера: 800 мм.

Максимальная линейная скорость конвейера: 10-20 м/мин.

Мощность воздуходувки вентилятора высокого давления: 4 кВт.

Общая мощность двигателя: 12,1 кВт.

Размер: ~Дл.6670*Шир.1150*Выс.1300мм.

Электропитание: 380В., 50Гц.

Состав:

|

№ |

Наименование |

Кол- во |

Описание |

|

1 |

Передний

подъемный конвейер |

1 |

Мотор-редуктор,

передний поднимаемый пневмоцилиндром ленточный

термостойкого конвейер, выключатель, кнопка остановки, кнопка аварийной остановки.

Скорость транспортировки регулируется инвертором. |

|

2 |

Антиадгезионная

водная ванна |

1 |

Резервуар

для циркулируемой воды с пропитками для

предотвращения прилипания резинового листа при хранении изготовлен из

нержавеющей стали 304, нейлоновый ленточный конвейер, огибающий ролик,

мотор-редуктор, воздуходувка высокого давления для сдувания остатков воды с

полотна на выходе. |

|

3 |

Устройство

измерения длины и поперечной резки |

1 |

Мотор-редуктор,

устройство измерения длины, ленточный конвейер, устройство поперечной резки.

Электронный счетчик измеряет длину и, когда длина резинового листа достигает

установленной длины, отрезает резиновый лист и транспортирует его по

конвейерной ленте. Ширина конвейера 800 мм., длина

1,8 м. Существует зазор 0,3 м. между входом для подачи резины и резервуаром

для воды для хранения резинового листа во время резки, а передаточная

пластина собирается на месте. Заданная длина устанавливается на экране

дисплея. |

|

4 |

Электрический

шкаф управления |

1 |

Электрический

шкаф управления, блок управления, электроприборы, кнопки, кабель. |

Цена в С.Петербурге Мод. GL-800. – 998.000=00 рублей с НДС 20%. (На 13

декабря 2022г. Курс $=63,21р.) +

стоимость доставки до Вас.

Предоплата 70%, остальные при готовности отгрузки из

С.Петербурга.

Срок изготовления – 2,5 месяца + 2 месяца доставка и

таможня.

Охлаждающая установка

резинового полотна, укороченная, медленная,

шириной до 650 мм. с 6 вентиляторами с

продольной резкой полотна и с автоматическим качающим укладчиком на паллет с

поперечным отрезанием полотна по окончании загрузки на паллет. Мод.XPGL-650W.

Лин.скорость

0,5…4 м/мин. Китай.

Управление PLC, весь комплект

электроприборов - Siemens, программа, чертежи, инструкция

и индикация кнопок русская.

Машина представляет собой цельную одноэтажную рамную

конструкцию, на раме установлены вентиляторы.

Последовательность

каждого устройства: переднее конвейерное и подъемное устройство водяная

раковина, охлаждающая установка, устройство продольной резки, заднее

конвейерное и подъемное устройство, автоматическое поворотное устройство +

устройство для перемещения поддонов.

Комплект поставки:

1. Переднее подъёмное устройство c устройством печати и прессования стыковки 1 шт.

2. Ванна антиадгезионная 1 шт.

3. Охлаждающая камера с 6 вентиляторами 1 шт.

4. Заднее транспортерно-подъемное устройство 1 шт.

5. Продольно-резательный станок – 1 шт.

6. Автоматический укладчик на поддон + поперечное перемещение в два ряда 1 шт.

7. Шкаф электрического управления 1 шт.

8. Болты фундаментные 20 шт.

Технические

характеристики линии.

Максимальная ширина листа: 650 мм.

Толщина листа: 6…12 мм.

Линейная скорость транспортировки

резиновых листов 0,5…4 м/мин.

Длина сетчатого ремня из нержавеющей стали внутри холодилки: 8,5 м

Количество этажей – 1

Метод охлаждения: воздушное охлаждение. Количество вентиляторов охлаждения – 6 х 0,55 кВт. = 3,3 кВт.

Количество разрезаемых продольных ножей – 9 шт.

Общая мощность: 21,18 кВт.

Напряжение ~380В. 50Гц.

Общий размер линии: ~ 16 х 1,5 х 3,15 м. Использование безопасной зоны: 28 х 3,5 м.

Вес: ~ 3000 кг.

Переднее подъёмное устройство.

Подъем переднего конвейерного устройства включает в себя мотор-редуктор, переднюю ленту, печатное колесо, корпус кнопок с кнопкой пуска, кнопку остановки и кнопку аварийной остановки всей линии смонтированы сбоку на опоре ленточного конвейера.

Пневматический цилиндр управляет подъемом, кольцевой термостойкой конвейерной лентой, инвертор регулирует скорость транспортировки ленточного конвейера.

Устройство печати и прессования места стыковки полотна.

Печатное колесо устанавливается на конвейерную ленту, а на колесе можно заменить 6 английских букв или цифр.

На конвейерной ленте установлены пневматические прижимные ролики, которые используются для сжатия полотна для предотвращения скольжения; в то же время они используются для сжатия стыка полотна.

Ванна антиадгезионная.

Ванна включает в себя мойку из нержавеющей стали, электромагнитный клапан (для синхронизации впрыска воды), нейлоновую конвейерную ленту, мотор-редуктор, устройство сдува воды на выходе под высоким давлением 1 компл.

Назначение: пропитывает и охлаждает резиновый лист, который транспортируется через переднее конвейерное устройство, антиадгезионный изолятор внутри раковины предотвращает прилипание резины во время хранения.

Ванна одноэтажная изготовлена из нержавеющей стали 201, охлаждающая труба подключена к источнику охлаждающей воды для непрерывного охлаждения изолятора с целью максимального снижения температуры изолятора.

Ремень с нейлоновым блоком и прижимной ролик установлены внутри раковины для транспортировки резинового листа.

Устройство принудительного сдува водой на выходе для продувки резинового листа от жидкости, прикрепленной к резиновому листу.

Охлаждающая камера.

Охлаждающая камера включает мотор-редуктор, ленточный конвейер с сеткой из нержавеющей стали 304, раму машины, осевые вентиляторы 6 штук, поддон для воды.

Конвейерная лента с ячейками из нержавеющей стали 304 (диаметр стальной проволоки 2 мм., с ячейкой 15*20 мм., воздухопроницаемая и прочная) установлена внутри охлаждающего камеры. Инвертор регулирует скорость транспортировки ленточного конвейера; направляющее устройство резинового листа на сетке предотвращает отклонение резинового листа. Ширина сетки конвейерной ленты - 650 мм. Внизу сетчатой конвейерной ленты находится поддон для воды.

6 вентиляторов устанавливаются над полотном.

Резиновый лист, выходящий из ванны, автоматически продолжает транспортироваться сеткой внутри охлаждающей камеры.

Продольно-резательный станок.

Количество ножей 9 шт. Круглые ножи с повышенной твердостью установлены на валке в середине заднего отводного ленточного конвейера, каждый нож управляется для движения вверх и вниз с помощью пневматического цилиндра отдельно, а расстояние между ножами регулируются. На круглом ноже имеется зазор W2 мм. для соединения обрезанных резиновых лент для того чтобы резиновые ленты не запутались во время их раскачивания и укладки на поддон.

Минимальная ширина ленты 50 мм.

Заднее транспортёрно-подъёмное устройство.

Заднее транспортирующее устройство включает в себя ведущий и ведомый валки, продольный нож 9 шт, опорный ролик, мотор-редуктор, станину машины.

Ленточный конвейер имеет прижимной ролик, зажим, подъемник и транспортирует резиновый лист в режущий и подающий ленточный конвейер.

Автоматический укладчик-качалка.

Устройство автоматического складывания змейкой, автоматического взвешивания и автоматической резки. Ширина качелей составляет около 1-1,2 м., высота качелей - около 1 м., вес резины - около 1 тонны. Для смены поддона нужен только один рабочий, другие работы будут выполняться автоматически.

Он включает в себя мотор-редуктор, качающий бункер из нержавеющей стали, устройство для прессования резиновых листов, подъемное устройство-1шт. Рельсы для хранения пустого поддона, систему взвешивания.

Опция-поперечное смещение поддона: при укладке на поддон в два ряда, например: две стопки полотна по 380мм., необходимо производить ещё дополнительное смещение поддона (по ширине 800мм.), т.е. сначала уложить змейкой с одной стороны поддона, на ширине 400мм., а как достигнет установленного веса, например: 500 кг., отрезать, а затем сместить поддон и уложить с другой стороны и, как достигнет установленного веса, отрезать полотно и заменить поддон на следующий.

Пневматического часть управления.

Она контролирует движение каждого цилиндра при приемке и прессовании, а компоненты пневматического управления выбираются из высококачественных продуктов с надежной работой.

Управление пневмоцилиндрами взлетного устройства, прижимного устройства.

Электрическая система управления.

Электрическая система управления состоит из шкафа управления, главной консоли, резинового маятникового устройства, кнопки аварийного останова и т.д.

Скорость транспортировки на всей линии использует систему регулирования скорости преобразования частоты, которая может регулировать скорость как одиночного действия, так и совместно, одним ключом.

Для всей линии используется ручное и автоматическое управление нажатием одной кнопки. Ручное, в основном, используется для отладки и устранения неполадок.

Режим управления вентилятором предполагает групповое управление, и каждая группа двигателей имеет автоматический выключатель максимальной токовой защиты двигателя.

Управление вентилятором периодическое, каждый двигатель имеет автоматический выключатель защиты от перегрузки по току.

Тайваньская пневматика.

Mitsubishi или Siemens – инвертеры.

Тайваньский конвейер.

Остальные части китайские.

Поставка

в высоком 40 футовом контейнере 40HQ.

Видео

на НЕ с Youtube, а с сайта поставщика

Цена в С.Петербурге Линии 650мм. со скоростью 0,5…4 м/мин. с опцией поперечного смещения поддона –

4.852.000=00 рублей с НДС 20% (На 17 июня

2021г. Курс $=72,56р.) + стоимость доставки до Вас.

+ стоимость доставки до Вас.

Предоплата 70%, остальные при готовности отгрузки из

С.Петербурга.

Срок изготовления – 2 месяца + 2 месяца доставка морем и

таможня.

ПНР за доп.оплату.

Гарантия 1 год.

Установка охлаждающая

резинового полотна шириной до 650 мм. с 12 вентиляторами, с

продольной резкой полотна и с автоматическим качающим укладчиком на паллет с

поперечным отрезанием полотна по окончании загрузки на паллет.

Скорость линии 1…6 м/мин. Мод.XPGL-650G1. Китай. (Для работы с РС 90л.)

Управление PLC, весь комплект

электроприборов - Siemens, программа, чертежи,

инструкция и индикация кнопок русская.

Комплект поставки:

1. Переднее подъёмное устройство 1 шт.

2. Устройство печати, прессования стыковки 1 шт.

3. Ванна антиадгезионная 1 шт.

4. Подъемное устройство 1 шт.

5. Охлаждающая камера с 16 вентиляторами 1 шт.

6. Задний отводной ленточный конвейер 1 шт.

7. Продольно-резательный станок – 1 шт.

8. Автоматический укладчик + поперечное перемещение 1 шт.

9. Шкаф электрического управления 1 шт.

10. Болты фундаментные 20 шт.

Технические

характеристики линии.

Максимальная ширина листа: 650 мм.

Толщина листа: 4…12 мм.

Количество разрезаемых продольных ножей – 9.

Макс. длина свисающего резинового листа: 1400 мм.

Расстояние для подвесного стержня: 101,6 мм.

Количество резиновых листов, находящихся в камере охлаждения: 168 м. (~ 1572 кг., ширина 650 мм., толщина 12 мм.)

Линейная скорость транспортировки

резиновых листов 1…6 м/мин.

Скорость качания резинового листа: 10….20 раз/мин.

Метод охлаждения: воздушное охлаждение, вентилятор 12 шт. по 0,55 кВт./шт. х 12 шт. = 6,6 кВт.

Расход воды: ~ 0,3 м3 / ч.

Общий размер линии: ~ 12,5 х 2,1 х 2,9 м. Использование безопасной зоны: 15,5 х 4,5 м.

Вес: ~ 7100 кг.

Общая мощность: ~ 23,1 кВт.

Переднее подъёмное устройство.

Используется бесконечная конвейерная лента без стыков, а преобразователь частоты регулирует скорость конвейера.

печатающее и стыковочное устройство

Устройство печати и прессования места стыковки полотна.

Печатное колесо устанавливается на конвейерную ленту, а на колесе можно заменить 6 английских букв или цифр.

На конвейерной ленте установлены пневматические прижимные ролики, которые используются для сжатия полотна для предотвращения скольжения; в то же время они используются для сжатия стыка полотна.

Ванна антиадгезионная.

Транспортируемый от съемного устройства полотно смачивается в антиадгезионной ванне, чтобы защитить резиновый лист от слипания. Он имеет изолирующий лоток и смесительный лоток, который изготовлен из нержавеющей стали 201, изолирующий лоток имеет вертикальную конструкцию и систему охлаждения, проходящую через охлаждающий изолятор и снижающий температуру изолятора.

Подъемное устройство.

Для зажима и транспортировки резинового листа к подвеске на стержнях с помощью двух транспортных сетевых лент модуля без соединительных колец резиновый лист не соскользнет из-за большого наклона; сетевой пояс модуля имеет максимальную гарантию диапазона воздухопроницаемости резинового листа, а вентиляторы продувают резиновый лист для предотвращения прилипания резинового листа к ремню из-за высокой температуры; Улучшение охлаждающего эффекта для резинового листа; инвертор регулирует скорость конвейерной ленты. Основная функция подъемного ремня заключается в транспортировке резинового листа на подвесные стержни.

Охлаждающая камера.

Она включает в себя: пневмопривод, подвесную штангу, подвесную цепь, вентилятор, поддон для воды и циркуляционный насос.

Вентиляторы устанавливаются сбоку, 4 вентилятора обдувают резиновый лист непосредственно групповым методом.

Привод моторредуктора и толкающих штанг сварены трубой из нержавеющей стали 304; инвертор регулирует скорость транспортировки. На дне находится поддон для воды, он изготовлен из нержавеющей стали 201 и служит для сбора загрязнений, падающих на землю. Цепь подвесных штанг имеет автоматический насос с синхронизирующим кольцом для регулярной подачи смазки.

Задний отводной ленточный конвейер.

Он транспортирует резиновый лист на подвесной штанге к поворотному устройству резинового листа для размещения резинового листа с распределяющим прижимным роликом.

Скорость транспортировки - инверторное регулирование.

Продольно-резательный станок.

Количество ножей 9 шт. Круглые ножи с повышенной твердостью установлены на валке в середине заднего отводного ленточного конвейера, каждый нож управляется для движения вверх и вниз с помощью пневматического цилиндра отдельно, а расстояние между ножами регулируются. На круглом ноже имеется зазор W2 мм. для соединения обрезанных резиновых лент для того чтобы резиновые ленты не запутались во время их раскачивания и укладки на поддон.

Минимальная ширина ленты 50 мм.

Добавлен мастер-ролик 1 шт., ведомый ролик 1 шт., прижимной ролик 1 шт., конвейер L=2 м. 1шт для заднего отводного ремня.

Мощность двигателя увеличена до 2,2 кВт.

Добавлен удерживающий ролик с защитой от прогиба на входе конвейерной ленты.

Автоматический укладчик-качалка.

Кино укладчик змейкой в работе. Видео с сайта поставщика. НЕ Ютуб.

Устройство автоматического складывания змейкой, автоматического взвешивания и автоматической резки. Ширина качелей составляет около 1-1,2 м., высота качелей - около 1 м., вес резины - около 1 тонны. Для смены поддона нужен только один рабочий, другие работы будут выполняться автоматически.

Он включает в себя мотор-редуктор, качающий бункер из нержавеющей стали, устройство для прессования резиновых листов, подъемное устройство-1шт. Рельсы для хранения пустого поддона, систему взвешивания.

Опция-поперечное смещение поддона: при укладке на поддон в два ряда, например: две стопки полотна по 380мм., необходимо производить ещё дополнительное смещение поддона (по ширине 800мм.), т.е. сначала уложить змейкой с одной стороны поддона, на ширине 400мм., а как достигнет установленного веса, например: 500 кг., отрезать, а затем сместить поддон и уложить с другой стороны и, как достигнет установленного веса, отрезать полотно и заменить поддон на следующий.

Пневматического часть управления.

Она контролирует движение каждого цилиндра при приемке и прессовании, а компоненты пневматического управления выбираются из высококачественных продуктов с надежной работой.

Управление пневмоцилиндрами взлетного устройства, прижимного устройства.

Электрическая система управления.

Электрическая система управления состоит из шкафа управления, главной консоли, резинового маятникового устройства, кнопки аварийного останова и т.д. Шкаф управления размещается на земле рядом с подъёмным устройством.

Скорость транспортировки на всей линии использует систему регулирования скорости преобразования частоты, которая может регулировать скорость как одиночного действия, так и совместно, одним ключом.

Для всей линии используется ручное и автоматическое управление нажатием одной кнопки. Ручное в основном используется для отладки и устранения неполадок.

Режим управления вентилятором предполагает групповое управление, и каждая группа двигателей имеет автоматический выключатель максимальной токовой защиты двигателя.

Управление вентилятором периодическое, каждый двигатель имеет автоматический выключатель защиты от перегрузки по току.

Тайваньская пневматика.

Mitsubishi или Siemens – инвертеры.

Тайваньский конвейер.

Остальные части китайские.

Поставка

в высоком 40 футовом контейнере 40HQ.

Цена в С.Петербурге Линии 650мм., с 12

вентиляторами, со скоростью 1…6 м/мин. с опцией поперечного смещения поддона –

5.759.000=00 рублей с НДС 20% (На 15 июня

2021г. Курс

$=71,82р.) + стоимость доставки до Вас.

+ стоимость доставки до Вас.

Предоплата 70%, остальные при готовности отгрузки из

С.Петербурга.

Срок изготовления – 3 месяца + 2 месяца доставка морем и

таможня.

ПНР за доп.оплату.

Гарантия 1 год.

Охлаждающая установка резинового полотна

шириной до 650 мм. с 16

вентиляторами и с автоматическим укладчиком на

паллет.

Мод. XPGL-650G2. Китай.

Комплект поставки:

1. Переднее подъёмное устройство 1 шт.

2. Устройство печати, прессования стыковки 1 шт.

3. Ванна антиадгезионная 1 шт.

4. Подъемное устройство 1 шт.

5. Охлаждающая камера с 16 вентиляторами 1 шт.

6. Задний отводной ленточный конвейер 1 шт.

7. Продольно-резательный станок – 1 шт. (Опция)

8. Автоматический укладчик (просто змейкой на поддон) + поперечное перемещение (смена автоматич. Поддонов) 1 шт.

9. Шкаф электрического управления 1 шт.

10. Болты фундаментные 20 шт.

Технические

характеристики линии.

Максимальная ширина листа: 650 мм.

Толщина листа: 4…12 мм.

Количество разрезаемых продольных ножей – 9.

Макс. длина свисающего резинового листа: 1400 мм.

Расстояние для подвесного стержня: 101,6 мм.

Количество резиновых листов, находящихся в камере охлаждения: 168 м. (~ 1100 кг., ширина 450 мм., толщина 12 мм.)

Линейная скорость транспортировки резиновых листов (на выбор Заказчика):

·

4…31 м/мин.

·

1…21 м/мин.

Скорость качания резинового листа: 10….20 раз/мин.

Метод охлаждения: воздушное охлаждение, вентилятор 16 шт. по 0,55 кВт./шт. х 16 шт. = 8,8 кВт.

Расход воды: ~ 0,3 м3 / ч.

Общий размер линии: ~ 13,5 х 2,1 х 2,9 м. Использование безопасной зоны: 16,5 х 4,5 м.

Вес: ~ 7800 кг.

Общая мощность: ~ 25,8 кВт.

Переднее подъёмное устройство.

Используется бесконечная конвейерная лента без стыков, а преобразователь частоты регулирует скорость конвейера.

печатающее и стыковочное устройство

Устройство печати и прессования места стыковки полотна.

Печатное колесо устанавливается на конвейерную ленту, а на колесе можно заменить 6 английских букв или цифр.

На конвейерной ленте установлены пневматические прижимные ролики, которые используются для сжатия полотна для предотвращения скольжения; в то же время они используются для сжатия стыка полотна.

Ванна антиадгезионная.

Транспортируемый от съемного устройства полотно смачивается в антиадгезионной ванне, чтобы защитить резиновый лист от слипания. Он имеет изолирующий лоток и смесительный лоток, который изготовлен из нержавеющей стали 201, изолирующий лоток имеет вертикальную конструкцию и систему охлаждения, проходящую через охлаждающий изолятор и снижающий температуру изолятора.

Подъемное устройство.

Для зажима и транспортировки резинового листа к подвеске на стержнях с помощью двух транспортных сетевых лент модуля без соединительных колец резиновый лист не соскользнет из-за большого наклона; сетевой пояс модуля имеет максимальную гарантию диапазона воздухопроницаемости резинового листа, а вентиляторы продувают резиновый лист для предотвращения прилипания резинового листа к ремню из-за высокой температуры; Улучшение охлаждающего эффекта для резинового листа; инвертор регулирует скорость конвейерной ленты. Основная функция подъемного ремня заключается в транспортировке резинового листа на подвесные стержни.

Охлаждающая камера с 16 вентиляторами.

Она включает в себя: пневмопривод, подвесную штангу, подвесную цепь, вентилятор, поддон для воды и циркуляционный насос.

Вентиляторы устанавливаются сбоку, 4 группы по 4 вентилятора = 16 вент.х 0,55 кВт.= 8,8 кВт.

Привод моторредуктора и толкающих штанг сварены трубой из нержавеющей стали 304; инвертор регулирует скорость транспортировки. На дне находится поддон для воды, он изготовлен из нержавеющей стали 201 и служит для сбора загрязнений, падающих на землю. Цепь подвесных штанг имеет автоматический насос с синхронизирующим кольцом для регулярной подачи смазки.

Задний отводной ленточный конвейер.

Он транспортирует резиновый лист на подвесной штанге к поворотному устройству резинового листа для размещения резинового листа с распределяющим прижимным роликом.

Скорость транспортировки - инверторное регулирование.

Продольно-резательный станок. Опция.

Количество ножей 9 шт. Круглые ножи с повышенной твердостью установлены на валке в середине заднего отводного ленточного конвейера, каждый нож управляется для движения вверх и вниз с помощью пневматического цилиндра отдельно, а расстояние между ножами регулируются. На круглом ноже имеется зазор W2 мм. для соединения обрезанных резиновых лент для того чтобы резиновые ленты не запутались во время их раскачивания и укладки на поддон.

Минимальная ширина ленты 50 мм.

Добавлен мастер-ролик 1 шт., ведомый ролик 1 шт., прижимной ролик 1 шт., конвейер L=2 м. 1шт для заднего отводного ремня.

Мощность двигателя увеличена до 2,2 кВт.

Добавлен удерживающий ролик с защитой от прогиба на входе конвейерной ленты.

Автоматический укладчик-качалка.

Кино укладчик змейкой в работе. Видео с сайта поставщика. НЕ Ютуб.

Устройство автоматического складывания змейкой, автоматического взвешивания и автоматической резки. Ширина качелей составляет около 1-1,2 м., высота качелей - около 1 м., вес резины - около 1 тонны. Для смены поддона нужен только один рабочий, другие работы будут выполняться автоматически.

Он включает в себя мотор-редуктор, качающий бункер из нержавеющей стали, устройство для прессования резиновых листов, подъемное устройство-1шт. Рельсы для хранения пустого поддона, систему взвешивания.

Опция-поперечное смещение поддона: при укладке на поддон в два ряда, например: две стопки полотна по 380мм., необходимо производить ещё дополнительное смещение поддона (по ширине 800мм.), т.е. сначала уложить змейкой с одной стороны поддона, на ширине 400мм., а как достигнет установленного веса, например: 500 кг., отрезать, а затем сместить поддон и уложить с другой стороны и, как достигнет установленного веса, отрезать полотно и заменить поддон на следующий.

Пневматического часть управления.

Она контролирует движение каждого цилиндра при приемке и прессовании, а компоненты пневматического управления выбираются из высококачественных продуктов с надежной работой.

Управление пневмоцилиндрами взлетного устройства, прижимного устройства.

Электрическая система управления.

Электрическая система управления состоит из шкафа управления, главной консоли, резинового маятникового устройства, кнопки аварийного останова и т.д. Шкаф управления размещается на земле рядом с подъёмным устройством.

Скорость транспортировки на всей линии использует систему регулирования скорости преобразования частоты, которая может регулировать скорость как одиночного действия, так и совместно, одним ключом.

Для всей линии используется ручное и автоматическое управление нажатием одной кнопки. Ручное в основном используется для отладки и устранения неполадок.

Режим управления вентилятором предполагает групповое управление, и каждая группа двигателей имеет автоматический выключатель максимальной токовой защиты двигателя.

Управление вентилятором периодическое, каждый двигатель имеет автоматический выключатель защиты от перегрузки по току.

Тайваньская пневматика.

Mitsubishi или Siemens – инвертеры.

Тайваньский конвейер.

Остальные части китайские.

Поставка

в высоком 40 футовом контейнере 40HQ.

Цена в С.Петербурге Линии 650мм., с 16

вентиляторами, со скоростью 4…31 м/мин. (без продольного резака) с опцией

поперечного смещения, смены поддона – 7.030.000=00 рублей с НДС 20%. (На 6 декабря 2023г. Курс ¥=12,876р.)

Цена в С.Петербурге Линии 650мм., с 16

вентиляторами, со скоростью 1…21 м/мин.– 5.870.000=00 рублей с НДС 20% (На 10 июня 2021г. Курс $=72,17р.)

Цена в С.Петербурге Линии 650мм., с 16

вентиляторами, со скоростью 1…21 м/мин.

с опцией поперечного смещения, смены поддона – 5.924.000=00 рублей с НДС 20% (На 10 июня 2021г. Курс $=72,17р.) +

стоимость доставки до Вас.

+ стоимость доставки до Вас.

Предоплата 70%, остальные при готовности отгрузки из

С.Петербурга.

Срок изготовления – 3 месяца + 2 месяца доставка морем и

таможня.

ПНР за доп.оплату.

Гарантия 1 год.

Охлаждающая установка резинового полотна шириной до 800 мм. с 28 вентиляторами и с автоматическим укладчиком на паллет. Мод. XPGL-800G. Китай.

(Для работы с резиносмесителем-Книдером

200л.)

Список машин:

1. Переднее транспортирующее устройство 1 шт.

2. Устройство для печати, прессования и соединения 1 шт.

3. Устройство для замачивания (антиадгезионная ванна для листа шириной 800 мм.) 1 шт.

4. Подъемное устройство 1 шт.

5. Охлаждающая камеры 1 шт.

6. Заднее транспортирующее устройство 1 шт.

7. Устройство для продольной резки 1 шт.

8. Автоматическое поворотное устройство (качалка) 1 шт.

9. Электрический шкаф управления 1 шт.

10. Фундаментные болты 20 шт.

Ⅱ Технические параметры.

1. Условия использования.

1.1. Применение: используется для охлаждения резинового листа.

1.2. Использование: замочите, охладите и высушите резиновый лист из прессовальной машины, затем непрерывно встряхивайте.

1.3. Окружающая среда: Максимальная температура. 40℃., минимальная температура 5℃., относительная влажность: макс. 95%;

1.4. Источник питания: переменный ток 380 В., 50 Гц.; 3 фазы

1.5. Давление охлаждающей воды: 0,4 МПа., температура воды: 20 ~30℃.

1.6. Давление сжатого воздуха: 0,6~0.8 МПа.

2. Основные технические параметры

2.1. Максимальная ширина листа: 800 мм.

2.2. Толщина листа: 4 ~ 20 мм.

2.3. Максимальная длина свисающего резинового листа: 1400 мм.

2.4. Расстояние для подвесного стержня: 160 мм.

2.5. Количество резиновых листов, хранящихся в сильфоне: 173 м. (~2153 кг. - ширина 800 мм., толщина 12 мм.)

2.6. Линейная скорость транспортировки резинового листа: 4~36 м/мин.

2.7. Скорость качания резинового листа: 10 ~ 20 раз/мин.

2.8. Способ охлаждения: воздушное охлаждение, вентилятор 28 шт., 0,55 кВт. / pc x 28 шт. = 15,4 кВт.

2.9. Продольный нож: 17 шт.

2.10. Минимальная ширина резки: 50 мм.

2.10. Расход воды: ~0,5 м3/ч.

2.11. Общий размер: ~ 20X4.8X2.6 м.

2.12. Безопасная зона использования: 22x6 м.

2.13. Вес: ~13000 кг.

2.14. Общая мощность: 35,4 кВт.

Переднее подъёмное устройство.

Используется бесконечная конвейерная лента без стыков, а преобразователь частоты регулирует скорость конвейера.

печатающее и стыковочное устройство

Устройство печати и прессования места стыковки полотна.

Печатное колесо устанавливается на конвейерную ленту, а на колесе можно заменить 6 английских букв или цифр.

На конвейерной ленте установлены пневматические прижимные ролики, которые используются для сжатия полотна для предотвращения скольжения; в то же время они используются для сжатия стыка полотна.

Ванна антиадгезионная.

Транспортируемый от съемного устройства полотно смачивается в антиадгезионной ванне, чтобы защитить резиновый лист от слипания. Он имеет изолирующий лоток и смесительный лоток, который изготовлен из нержавеющей стали 201, изолирующий лоток имеет вертикальную конструкцию и систему охлаждения, проходящую через охлаждающий изолятор и снижающий температуру изолятора.

· Мощность блендера 0,55 кВт.

· Длина: 1,5 м.

Подъемное устройство.

Для зажима и транспортировки резинового листа к подвеске на стержнях с помощью двух транспортных сетевых лент модуля без соединительных колец резиновый лист не соскользнет из-за большого наклона; сетевой пояс модуля имеет максимальную гарантию диапазона воздухопроницаемости резинового листа, а вентиляторы продувают резиновый лист для предотвращения прилипания резинового листа к ремню из-за высокой температуры; Улучшение охлаждающего эффекта для резинового листа; инвертор регулирует скорость конвейерной ленты. Основная функция подъемного ремня заключается в транспортировке резинового листа на подвесные стержни.

Охлаждающая камера.

Она включает в себя: пневмопривод, подвесную штангу, подвесную цепь, вентиляторы 28 шт., поддон для воды и циркуляционный насос.

Вентиляторы устанавливаются сбоку, 4 вентилятора обдувают резиновый лист непосредственно групповым методом.

Привод моторредуктора и толкающих штанг сварены трубой из нержавеющей стали 304; инвертор регулирует скорость транспортировки. На дне находится поддон для воды, он изготовлен из нержавеющей стали 201 и служит для сбора загрязнений, падающих на землю. Цепь подвесных штанг имеет автоматический насос с синхронизирующим кольцом для регулярной подачи смазки.

Задний отводной ленточный конвейер.

Он транспортирует резиновый лист на подвесной штанге к поворотному устройству резинового листа для размещения резинового листа с распределяющим прижимным роликом.

Скорость транспортировки - инверторное регулирование.

Продольно-резательный станок.

Количество ножей 17 шт. Круглые ножи с повышенной твердостью установлены на валке в середине заднего отводного ленточного конвейера, каждый нож управляется для движения вверх и вниз с помощью пневматического цилиндра отдельно, а расстояние между ножами регулируются. На круглом ноже имеется зазор W2 мм. для соединения обрезанных резиновых лент для того чтобы резиновые ленты не запутались во время их раскачивания и укладки на поддон.

Минимальная ширина ленты 50 мм.

Добавлен мастер-ролик 1 шт., ведомый ролик 1 шт., прижимной ролик 1 шт., конвейер L=2 м. 1шт для заднего отводного ремня.

Добавлен удерживающий ролик с защитой от прогиба на входе конвейерной ленты.

Автоматическая качалка-укладчик.

Устройство автоматического складывания змейкой, автоматического взвешивания и автоматической резки. Ширина качелей составляет около 1-1,2 м., высота качелей - около 1 м., вес резины - около 1 тонны. Для смены поддона нужен только один рабочий, другие работы будут выполняться автоматически.

Он включает в себя мотор-редуктор, качающий бункер из нержавеющей стали, устройство для прессования резиновых листов, подъемное устройство, 1 шт. Рельс для хранения пустого поддона, систему взвешивания.

Пневматического часть управления.

Она контролирует движение каждого цилиндра при приемке и прессовании, а компоненты пневматического управления выбираются из высококачественных продуктов с надежной работой.

Управление пневмоцилиндрами взлетного устройства, прижимного устройства.

Электрическая система управления.

Электрическая система управления состоит из шкафа управления, главной консоли, резинового маятникового устройства, кнопки аварийного останова и т.д. Шкаф управления размещается на земле рядом с подъёмным устройством.

Скорость транспортировки на всей линии использует систему регулирования скорости преобразования частоты, которая может регулировать скорость как одиночного действия, так и совместно, одним ключом.

Для всей линии используется ручное и автоматическое управление нажатием одной кнопки. Ручное в основном используется для отладки и устранения неполадок.

Режим управления вентилятором предполагает групповое управление, и каждая группа двигателей имеет автоматический выключатель максимальной токовой защиты двигателя.

Управление вентилятором периодическое, каждый двигатель имеет автоматический выключатель защиты от перегрузки по току.

Тайваньская пневматика.

Mitsubishi или Siemens – инвертеры.

Тайваньский конвейер.

Остальные части китайские.

Упаковка: упаковка из полиэтиленовой пленки

Поставка в 2-х контейнерах 40HQ

Цена в С.Петербурге – 12.148.000=00 рублей

с НДС 20%. (На 24 октября 2023г. Курс ¥=12,776р.) + стоимость доставки до Вас.

Предоплата 70%, остальные при готовности отгрузки из

С.Петербурга.

Срок изготовления – 3,5 месяца + 2 месяца доставка и

таможня.

ПНР за доп.оплату.

Гарантия 1 год.

Холодильная установка протекторной линии. Россия. Нашего производства. (Временно

прекращено производство)

Сдублированная лента через регулятор скорости по наклонному приводному транспортеру,

привод которого осуществляется от верхнего транспортера холодильной установки,

поступает в холодильную установку, состоящую из охладительной камеры в которой

установлены друг над другом три цепных транспортера с индивидуальными

приводами, на которых лента подвергается интенсивному охлаждению с помощью

распыления воздухом струй воды.

Между верхним и

средним, между средним и нижним транспортерами установлены компенсаторы,

обеспечивающие регулировку скорости цепного транспортера с приводом от рольганга,

в зависимости от усадки ленты.

Группа

компаний полимерного машиностроения

ООО “ПОЛИМЕРМАШ ГРУПП”

Генеральный директор

Тел. (812) 304-38-96

Моб.тел. +7 921 903-30-25

Сайт: www.polgroup.ru